Chiudere il cerchio: rifiuti tessili riciclati in materiali di carbonio ad alte prestazioni

Negli ultimi decenni, la crescita del settore tessile ha portato con sé un enorme problema ambientale: l’accumulo di scarti sintetici difficili da smaltire. La produzione di tessuti tecnici, filati e abbigliamento, unita al fenomeno della fast fashion, ha aumentato in modo esponenziale la quantità di rifiuti generati ogni anno, sia durante la lavorazione industriale sia a fine vita dei prodotti. Gli scarti derivanti dal taglio, dalla filatura e dal confezionamento – in particolare quelli a base di poliestere e poliuretano (PET-PU) – vengono ancora oggi in gran parte conferiti in discarica o inceneriti, con notevoli costi economici e ambientali. Trasformare questo materiale in una risorsa è una delle sfide più urgenti dell’economia circolare, e la ricerca sta fornendo risposte concrete. In questo scenario si inserisce il lavoro di un gruppo congiunto del CNR-STIIMA di Biella e del Dipartimento di Chimica dell’Università di Torino, composto da Anastasia Anceschi, Francesco Trotta, Marina Zoccola, Fabrizio Caldera, Giuliana Magnacca e Alessia Patrucco. Il team ha messo a punto un metodo innovativo per riciclare gli scarti tessili industriali trasformandoli, attraverso un processo di pirolisi, in materiali di carbonio microporoso capaci di catturare inquinanti dalle acque al pari dei carboni attivati commerciali.

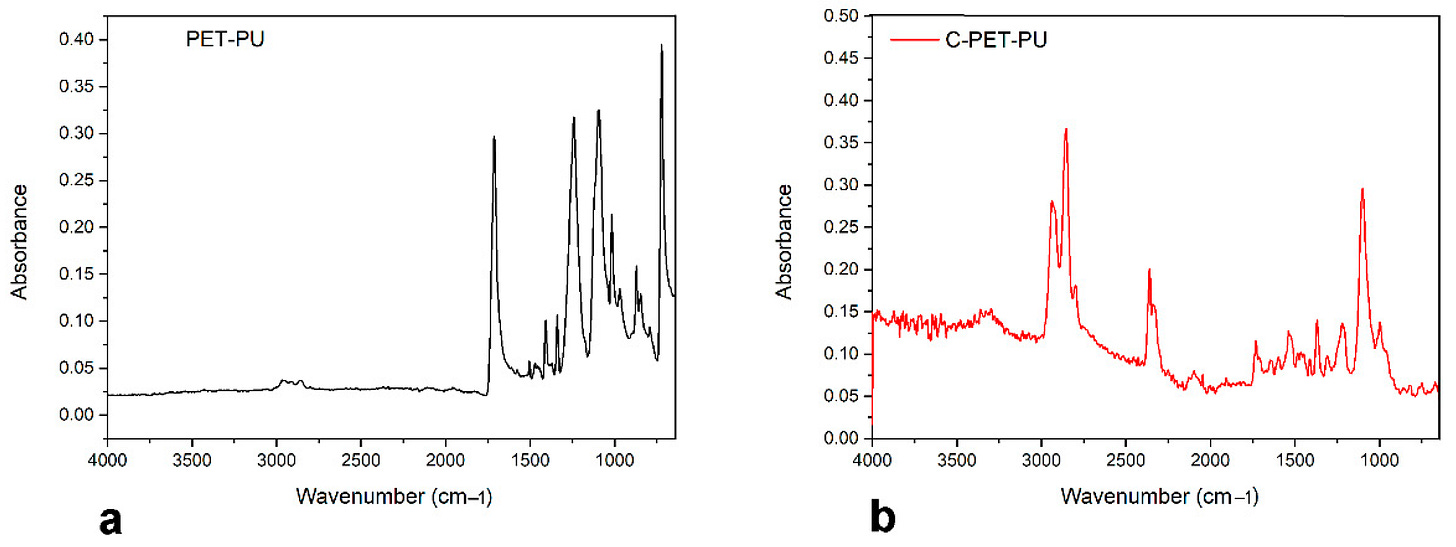

La pirolisi è un processo termico che consiste nel riscaldare un materiale a temperature elevate (in questo caso circa 800 gradi Celsius) in assenza di ossigeno, in modo da decomporre le molecole organiche e ottenere una struttura carboniosa stabile. In questo studio, i ricercatori hanno dimostrato che il poliestere-poliuretano (PET-PU), un tipo di tessuto tecnico molto diffuso, può essere convertito in carbonio ad alte prestazioni senza l’aggiunta di sostanze chimiche. Il risultato è un materiale poco denso, un grammo del quale possiede una superficie attiva nella cattura degli inquinanti ampia quanto un grande appartamento e caratterizzato da cavità grandi quanto una manciata di atomi (micropori), ideali per trattenere molecole inquinanti presenti nelle acque. La ricerca ha mostrato che, a differenza di altri rifiuti plastici, gli scarti di PET-PU si comportano in modo favorevole durante la pirolisi, grazie alla combinazione di fibre e rivestimenti polimerici che favoriscono la formazione di strutture porose ordinate. In termini semplici, ciò significa che gli stessi materiali che costituiscono un problema ambientale possono diventare parte della soluzione, offrendo una seconda vita ai rifiuti industriali.

Il carbonio microporoso ottenuto è stato testato nella cattura di due coloranti industriali molto diffusi, il blu di metilene e l’arancio II, entrambi altamente persistenti e tossici per gli ecosistemi acquatici. I risultati sono stati sorprendenti: il materiale ha raggiunto capacità di adsorbimento molto elevate (circa 150 milligrammi per grammo di carbone), dimostrando un’efficacia paragonabile o superiore a quella dei carboni attivati convenzionali, che però richiedono complesse e costose attivazioni chimiche. Inoltre, il nuovo materiale ha mantenuto oltre l’85 per cento della propria capacità di cattura anche dopo cinque cicli di utilizzo e rigenerazione, segno di una notevole stabilità e durata. Questi dati confermano che il processo messo a punto dal gruppo torinese non solo è sostenibile, ma produce un materiale competitivo in termini di prestazioni e idoneo all’uso industriale. Il carbonio derivato da scarti tessili può dunque essere impiegato per la purificazione delle acque, contribuendo al raggiungimento dell’obiettivo 6 dell’Agenda ONU per lo sviluppo sostenibile: garantire acqua pulita e servizi igienico-sanitari per tutti.

Oltre alle prove di laboratorio, i ricercatori hanno condotto un’analisi del ciclo di vita (LCA) e dei costi complessivi del processo (LCC) per valutarne l’impatto ambientale ed economico. I risultati sono incoraggianti: la produzione di carbonio microporoso da scarti PET-PU genera un’impronta di carbonio inferiore rispetto ai processi tradizionali e ha un costo stimato di circa 1,65 euro per chilogrammo, un valore competitivo se confrontato con i carboni attivati di origine fossile o vegetale. L’assenza di fasi chimiche di attivazione riduce inoltre il consumo di reagenti, energia e acqua, rendendo il processo più pulito e sicuro. Si tratta quindi di un esempio concreto di economia circolare, in cui un rifiuto difficile da gestire viene reinserito nel ciclo produttivo come risorsa utile, riducendo al tempo stesso le emissioni e i costi di smaltimento. Il gruppo ha inoltre dimostrato che la qualità del materiale ottenuto è coerente e stabile, aprendo la strada a un possibile sviluppo su scala industriale.

Dal punto di vista scientifico, lo studio presenta anche un notevole interesse teorico. I ricercatori hanno analizzato la cinetica della pirolisi del PET-PU, osservando che la decomposizione del materiale avviene in due fasi principali: prima si degrada il poliuretano, poi il poliestere. Durante questo processo si formano intermedi che si organizzano in reti tridimensionali di atomi di carbonio. Le simulazioni condotte con metodi di dinamica molecolare hanno confermato la coesistenza di regioni ordinate, simili alla grafite, e di zone amorfe più disordinate, una combinazione che spiega la grande attitudine del materiale a catturare inquinanti. L’integrazione tra analisi sperimentali e simulazioni atomistiche ha permesso di comprendere a fondo le relazioni tra composizione del materiale di partenza, parametri di pirolisi e proprietà del carbonio finale, fornendo una base solida per l’ottimizzazione del processo e per la produzione di materiali con caratteristiche personalizzabili.

L’impatto di questa ricerca non si limita al laboratorio. L’utilizzo di scarti tessili come materia prima per materiali avanzati di carbonio ha implicazioni dirette per l’industria e la sostenibilità. Il processo può essere integrato nelle catene di produzione dei distretti tessili, come quello biellese, riducendo la quantità di rifiuti conferiti in discarica e abbattendo i costi di smaltimento. Inoltre, l’applicazione dei carboni microporosi a basso costo nella depurazione delle acque industriali rappresenta un passo importante verso modelli produttivi a ciclo chiuso. In prospettiva, il processo potrebbe essere esteso anche ad altri tipi di rifiuti plastici misti, ampliando le possibilità di riciclo e valorizzazione. La ricerca del gruppo torinese e del CNR-STIIMA offre quindi un modello replicabile per altri settori industriali che intendano ridurre la propria impronta ecologica attraverso la trasformazione dei rifiuti in prodotti utili.

Guardando al futuro, il team intende perfezionare ulteriormente il processo di pirolisi e testare il materiale con altri tipi di contaminanti, inclusi metalli pesanti e microinquinanti organici, valutandone anche la capacità di rigenerazione a lungo termine. La fase successiva sarà la sperimentazione su scala pilota (quindi non più su grammi ma su chilogrammi di scarti tessili), per verificare la fattibilità economica e ambientale della produzione industriale. Gli studiosi prevedono inoltre di studiare versioni modificate del materiale per applicazioni energetiche, come lo stoccaggio di gas o la produzione di elettrodi per batterie e supercondensatori. Il progetto, che nasce da una collaborazione tra chimica dei materiali, ingegneria ambientale e fisica computazionale, rappresenta un esempio concreto di ricerca trasversale capace di affrontare contemporaneamente le sfide dell’inquinamento, del riciclo e dell’efficienza energetica.

Nel complesso, il lavoro di Anceschi, Trotta, Zoccola, Caldera, Magnacca e Patrucco dimostra come sia possibile “chiudere il cerchio” dell’economia dei materiali: i rifiuti tessili, da problema ambientale, diventano risorsa tecnologica. Il loro studio fornisce una risposta concreta alle esigenze di sostenibilità dell’industria tessile e, più in generale, alla necessità di ridurre l’impatto della produzione industriale sul pianeta. Trasformare gli scarti in materiali di valore non è più un’utopia, ma un percorso praticabile, scientificamente fondato ed economicamente vantaggioso. Con questa ricerca, l’Italia conferma la propria capacità di innovazione nel campo dei materiali avanzati e della chimica verde, offrendo un esempio di eccellenza che unisce conoscenza scientifica, responsabilità ambientale e visione industriale del futuro.